Toyota daha etkili tedarikçi ilişkilerinin nasıl üretimi hızlandırıp inovasyonu teşvik edeceğini ortaya koyuyor.

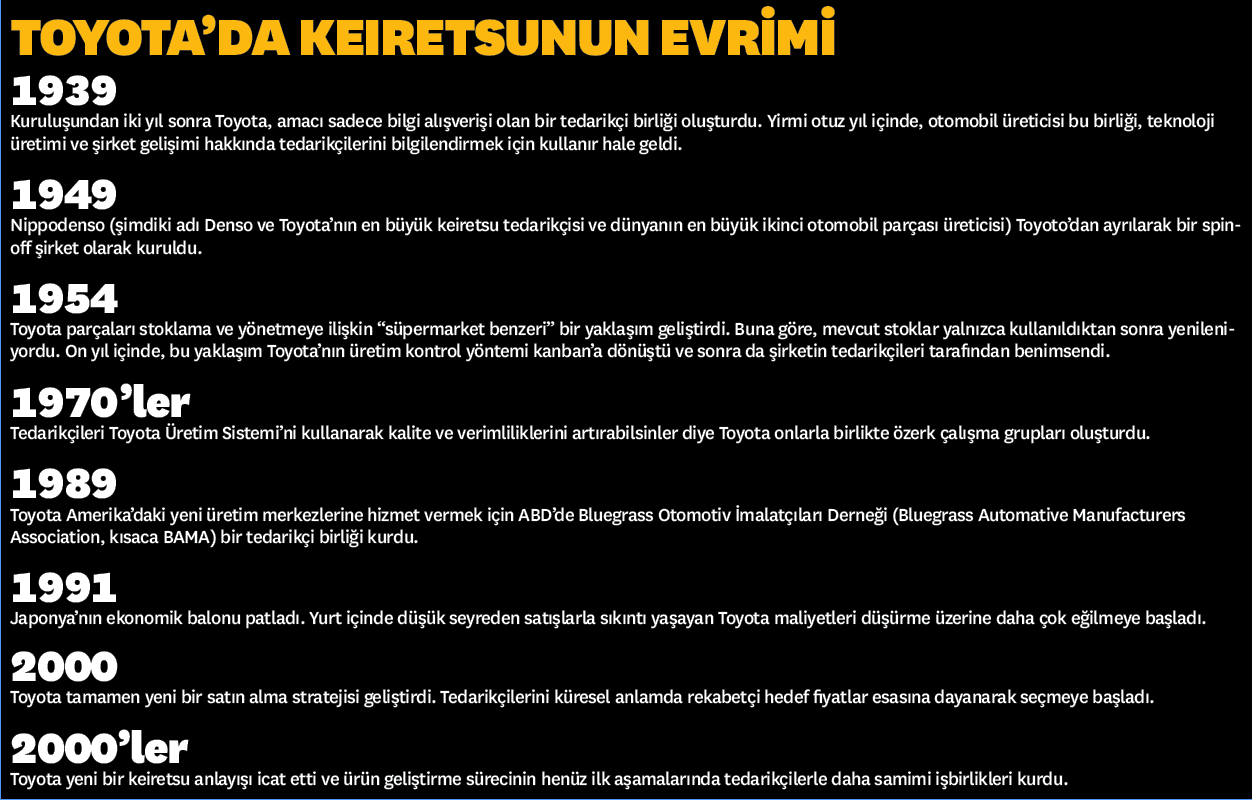

Japonya’nın en nüfuzlu şirketlerinden bazıları başarılarını sadece teknolojiye ve süreç yönetimindeki uzmanlıklarına değil, çoğu zaman göz ardı edilen bir faktöre de borçlu. Bu şirketler geçtiğimiz on yıl içinde tedarikçi ilişkilerini, hem maliyetlerini radikal bir biçimde düşürmek hem de daha hızlı inovasyon yapmak için kullanacakları bir araca dönüştürdü sessiz sedasız. Ülkedeki geleneksel tedarik sisteminin modern versiyonu olarak tanımlayabileceğimiz yeni keiretsuya hoş geldiniz.

Müşterilerin tedarikçilerle yakın ilişkiler içinde olduğu bir düzenleme olarak tanımlayabileceğimiz geleneksel keiretsu, 1980’lerde altın çağını yaşarken işletme okullarının gözbebeği ve dünya çapında birçok imalatçının gıptayla baktığı bir sistemdi. O zamanlar Batı’da keiretsu benzeri tedarikçi ortaklıklarına kuşkuyla yaklaşılsa da, çalışanlarına düşük ücretler veren ülkelerde üretimin artması kısa süre içinde maliyeti en önemli endişe kaynağı haline getirdi. Bugün Batılı şirketlerin birçoğu ciddi ölçüde bakım ve ilgi isteyen tedarikçi ilişkilerine yatırım yapmayı akıllarının ucundan bile geçirmiyor. Aslında, Japon imalatçılar maliyeti düşürmek için Batı tarzı taktikler kullanmaya başladığında muhtemelen birçok insan keiretsunun sonunun geldiğini sanıyordu.

Ama bazı Japon otomobil üreticileri keiretsuyu hayata döndürdü ve baştan yarattı. Toyota bu konuda oldukça yol gösterici bir örnek. Son zamanlarda kalite konusunda yaşadığı birkaç sıkıntıya rağmen, araştırmamız Toyota’nın yeni keiretsudan son derece önemli kazançlar elde ettiğini gösteriyor. Kaliteyle ilgili bu sorunlara, yazımızın ilerleyen kısımlarında daha ayrıntılı olarak değineceğiz. Şimdilerde Toyota hiç olmadığı kadar açık, küresel ve maliyet bilinci yüksek tedarikçi ilişkilerine sahip. Üstelik ilk zamanlarında keiretsunun alamet-i farikalarından olan güven, işbirliği ve eğitim desteğini bir adım ileriye götürdü. Japonya ve deniz aşırı ülkelerde bulunan otomobil fabrikalarına 39 ve parça üreticilerine 192 ziyaret gerçekleştirdik. Bu ziyaretler sırasında röportajlar yaptık ve bilgi topladık. Otomobil üretimine ilişkin 20 yıllık veriyi analiz ettik. Tüm bu araştırmaların ışığında, Toyota’nın mevcut tedarik zinciri sisteminin şirketin en büyük avantajlarından biri olduğuna inanıyoruz.

Toyota’yı daha detaylı bir şekilde inceleyerek yeni keiretsunun geleneklerden nasıl sıyrıldığını sizlerle paylaşacağız. Ayrıca maliyetlerini düşürürken daha hızlı inovasyon yapma niyetinde olan gelişmiş ülkelerde ve gelişmekte olan pazarlarda iş yapan şirketlerin faydalanacağı sayısız dersler çıkaracağız.

Toyota’daki Eski ve Yeni Keiretsu

Geleneksel keiretsu güven ve iyi niyete dayalı zorunluluktan doğan ilişkilerden ibaretti. (Bu makalenin amacına uygun olması için bir üretici ve onun tedarikçileri arasındaki ilişki olan dikey keiretsu üzerine odaklanacağız. Bir banka etrafında toplanan şirketler arasındaki çapraz hissedarlık ilişkileri olarak bilinen yatay keiretsuya değinmeyeceğiz.) Bu durum, sözleşmede mümkün olduğunca açıklık esası üzerine kurulu Batı tarzı emsallerinin tedarikçi ilişkileriyle taban tabana zıt.

Geleneksel keiretsu dünyasında, orijinal ekipman üreticisi (OEM) genelde önemli hisselerini elinde bulundurduğu kilit tedarikçilerle münhasır ve uzun yıllar süren ilişkiler kurardı. OEM, çok da rekabetçi olmayan fiyatlarda bütüncül sistemler olarak değil ayrı ayrı parçalar olarak satın alırdı. Fiyatlar genelde en son modelinin parçalarına ödenen paradan yola çıkılarak belirlenirdi.

Ancak Toyota’nın uyguladığı yeni keiretsu dört açıdan eski geleneklerle arasındaki köprüleri yıkıyor:

- Toyota, yalnızca uzun zamandır ilişki içinde olduğu şirketlerden alışveriş yapmak yerine küresel pazarlardan da ürün tedarik ediyor. Bu pazarların bünyesinde, daha etkili hale getirilmiş operasyonları sayesinde düşük fiyatlar sunabilen büyük tedarikçiler de bulunuyor. Bu da kaynak tedariğine esnek bir yapı kazandırıyor ve maliyetleri aşağıda tutuyor.

- Toyota uzun vadeli tedarikçileri için hedef fiyatlar belirlerken birçok küresel şirket tarafından teklif edilen fiyatlara da göz atıyor. Bu da maliyetleri kontrol altına alma konusunda bir diğer kolaylık sağlıyor.

- Otomobil üreticisi parçaları ayrı ayrı satın almaktansa, tedarikçilerin entegre sistemler temin etmelerini istiyor. Bu hem maliyetleri ve geliştirme süresini azaltıyor hem de yüksek kaliteli ürünler geliştirmesine yardımcı oluyor.

- Toyota, tedarikçilerini entegre sistem ihtiyacını karşılama kapasitelerini artırmaları ve planlama aşamasında ürün geliştirme sürecine katılım sağlamaları konusunda teşvik ediyor .

- Toyota aynı zamanda geleneksel keiretsu modeline önemli yönlerden bağlılığını korumaya devam ediyor:

- Otomobil üreticisinin karşılanması güç taleplerine rağmen, Toyota’nın tedarikçilerle ilişkileri hâlâ güven, işbirliği ve tedarikçiler için eğitim desteğine dayanıyor. Hatta karşılıklı bağlılık ve yardımlaşma 1980’lerde olduğundan çok daha yüksek düzeylerde.

- İlişkileri yönlendiren sözleşmeler genel ve müphem ifadeler ve bağlayıcı olmayan hedefler içeriyor. Örneğin; Amerikan otomobil üreticilerinin genelde yaptığı gibi sözleşmenin her yılı için belirli fiyat veya indirimler üzerine ısrar etmektense, Toyota sözleşmenin süresi boyunca yıllık maliyetteki düşüşler hakkında beklentilerini dile getiriyor. Ayrıca maliyeti düşürme konusundaki sözlerini yerine getiren tedarikçilerin fiyatlarını belli bir dönem boyunca devam ettirmelerine olanak sağlayarak kârı paylaşıyor. Japon şirketleri en küçük ayrıntılara açıklık getirerek, ortaklarını sadece kendilerinden istenileni yapmaya teşvik ediyor. Daha fazlasını değil. Toyota; müşterilerin taleplerini öğrenmek ve karşılamak, inovatif süreçler geliştirmeye yardımcı olmak, hataları bulup düzeltmek ve işi zamanında bitirmek için ne gerekiyorsa yapmak gibi konularda tedarikçilerinin ellerinden gelenin de fazlasını yapacağına güveniyor.

Balonun Ardından

Yeni keiretsu, Japon otomobil endüstrisinin tamamını etkileyen bir kriz sonucunda ortaya çıktı. 90’lı yılların başlarında Batılı araba üreticileri maliyetleri radikal bir şekilde düşürecek programların ortaya çıkmasına ön ayak oldu. Bu da Magna, Johnson Controls ve Valeo gibi büyük tedarikçi şirketlerin büyümesine hız kattı. Japon otomobil üreticileri de oyunda kalabilmek için yüzlerini büyük tedarikçilere doğru çevirdi.

Üstelik Japonya’da patlak veren ekonomik balon, ülkede “kayıp yıllar” diye adlandırılan sürece kadar uzanan bir durgunluk dönemine sebep oldu. Kâr ve satışlarda görülen düşüşlerin ardından, bazı otomobil üreticileri sermaye arayışına girdi ve hisselerini Renault, Ford ve Daimler gibi yabancı şirketlerin yatırımına açtı. Bu durum maliyetin daha fazla sınırlanmasını gerektiriyordu.

Keiretsular artık ihtişamlarını kaybetmeye başlamıştı. Hissedar değeri objektifinden bakıldığında artık masraflı ve demode görünüyorlardı. Renault 1999’da Nissan’ın en büyük hissedarı konumuna geldi ve Renault liderlerinden Carlos Ghosn Japon şirketi Nissan’ın operasyon üst yöneticisi koltuğuna oturdu Ghosn kısa süre sonra Nissan Canlandırma Planı’nı (Nissan Revival Plan) ortaya attı. Söz konusu plan, maliyetleri üç sene içinde yüzde 20’ye kadar düşürmeyi hedefliyordu. Ghosn, Nissan’ın keiretsu sisteminin çok iyi işlemediğini basına açıkladı ve Nissan daha sonra birçok tedarikçi firmanın elinde bulundurduğu hisselerini sattı. Japonya’nın tedarikçi ilişkileri giderek Batı modeline doğru kayıyormuş gibi görünüyordu.

Rekabetçi baskıların artması ve liderlerinin hızlı küresel büyüme için sıkıştırmaya devam etmesi üzerine, Toyota 2000 yılında tamamen yeni bir satın alma stratejisi geliştirdi ve adını da “Construction of Cost Competitiveness for the 21st Century” veya kısaca CCC21 koydu. (HBR Temmuz-Ağustos 2007 sayısında yayımlanan “Lessons from Toyota’s Long Drive” makalesine göz atabilirsiniz.) Plan, tedarikçilerin küresel anlamda rekabetçi hedef fiyatlar baz alınarak seçilmesini gerektiriyordu. Planın hedefindeyse, üç yıl içinde maliyetlerde yüzde 30 oranında bir düşüş yakalamak vardı. Ayrıca büyük tedarikçilerin geliştirmekte olduğu bir rekabet avantajına atıfta bulunuyordu. Bu avantaj, parçaları ayrı ayrı değil, gelişmiş sistemler olarak temin etme kapasiteleriydi. CCC21 stratejisine göre, Toyota artık tedarikçilerinden katma değer üreten bu sistemleri temin etme kapasitelerini artırmalarını istiyordu.

CCC21, Toyota’nın maliyet için koyduğu hedeflere ulaşmasını sağladı ve ayrı ayrı satın alınan parça sayısında azalma görüldü. Ama CCC21’i Batı tarzı emsallerine uygun sözleşmelerin benimsenmesi olarak değerlendirmek yanlış olur. Geçtiğimiz yirmi yıl boyunca Toyota’nın tedarikçi birliği (kyohokai) oldukça sabit kaldı. Şöyle ki, 1991’den 2011’e kadar yaklaşık 200 şirketten 20 kadarı çekildi. 1991’den 2010’a kadar, şirketin tedarikçilerinden 44’ünün ortalama satış bağımlılığı oranı (Toyota’yla ilişkili işlerden kazanılan gelirin toplam ciroya oranı) yüzde 80’lerde kaldı. Toyota’ysa bu sırada kaynak havuzunu genişletti.

Ayrıca, Toyota değişen ihtiyaçlarını karşılayabilmeleri için birçok tedarikçiye yardım eli uzatıyor. Diğer şirketler daha düşük fiyatlar önerdiğinde tedarikçiden vazgeçmek yerine, operasyonel iyileştirmeler için destek sağlıyor. Mesela “çalışma grupları” organize ediyor ve satıcıların verimliliği ve kaliteyi artırıp fiyatları aşağı çekmelerine yardımcı olmak için mühendislerini görevlendiriyor. Belirli bir modelde fiyat yüzünden bir tedarikçiyle iş yapmamaya karar verdiğinde bile ilişkilerini devam ettirmeye uğraşıyor. Mesela başka modeller için parça temin etmesi için satıcıya fırsatlar sunuyor.

CCC21’i benimsedikten sonra bile, Toyota’nın tedarikçi düzenlemeleri kesin hatlarıyla belirlenmekten çok açık uçlu kalmaya devam etti. İyi niyet ve güven üzerine yapılan vurgudan vazgeçmedi. Bu durum, özellikle inovatif ürün tasarımı gerektiren işbirliklerinde göze çarpıyor. Toyota yöneticileri; tedarikçilerinden şirketin süreçlerini ve üretim amaçlarını iyice anlamalarını istiyor ve böyle bir anlayışın yalnızca tasarım çizimlerine sahip olmakla edinilemeyeceğini söylüyorlar.

Toyota Tarzı Eğitim

Toyota uzun yıllar boyunca paylaşılan iş tecrübeleri vasıtasıyla edinilen “deneyimsel bilgi” hazineleri oluşturmayı hedefliyor. Deneme yanılma yöntemiyle sorunları birlikte çözmek için gösterilen çabalar da bu tecrübelere dahil. Teknik olduğu kadar kültürel bir yanı da bulunan bu uygulamalı eğitim, parçaların geliştirme ve üretim süreci boyunca tedarikçileri olası sorunlara, anormalliklere ve fırsatlara karşı tetikte olmaya teşvik ediyor. Batılı üreticiler bazen tedarikçi fabrikaları denetlerken yalnızca belgeleri kontrol eder. Ancak Toyota her zaman için işyerlerini ve ürünleri fiziki açıdan inceler. Dolayısıyla, sorunlar ortaya çıktığında hazır bulunmanın önemine değinen (ve kabaca “yerinde inceleme” anlamına gelen) genchi genbutsu ifadesini de denetlemiş olur.

Yeni süreçler geliştirmek, hata bulup düzeltmek ve ne pahasına olursa olsun işi zamanında bitirmek gibi konularda Toyota, tedarikçilerinin varını yoğunu ortaya koyacağına güveniyor.

Yaklaşık son 10 yıldır Toyota geliştirme sürecinin ilk aşamalarında tedarikçileriyle daha samimi işbirlikleri kuruyor. Uzun yıllar kendi iç sistemleri konusundaki gelişmelerin çoğunu üstlenmişti. Ancak, 2004 yılında Toyota’nın üç keiretsu firması (Toyoda Boshoku, Araco ve Takanichi) tüm iç parçaları temin edilebilecek bir organizasyon kurmak için birleşmeye gitti. Bu birleşmenin başrolünde Toyota’nın olduğu söyleniyordu. Toyota bu birleşmenin ardından Toyota Boshoku isimli yeni şirketi planlama aşamasındaki ürün geliştirme sürecine dahil etti.

Çok az imalatçı tedarikçilerinin fikirlerine Toyota kadar açık ya da bu fikirleri bünyesine katma konusunda başarılı olmuştur. Toyota sistem tedarikçilerinin ürün tasarımına yardımının dokunmasını bekler. Mesela güçten ödün vermeden daha hafif malzemeleri sürece dahil etmenin bir yolunu bulma konusunda. Toyota Boshoku ve Toyota ortaklaşa Japonya’da satılan bir model olan Corolla Fielder için tek dokunuşla arka koltukları yatabilen yeni bir araç içi sistem geliştirdi. Bir başka örnekse, eksiksiz fren sistemleri geliştirmek amacıyla Toyota’nın fren departmanları ve üç tedarikçisinin birleşmesiyle kurulan bir şirket olan Advics. 2001’de Advics’in ürün tasarımı ve satın alma alanında yaptığı iyileştirmeler Noah ve Voxy modellerinde kullanılan kilitlenmeyen fren sistemi maliyetlerinde yüzde 30 düşüş sağlayarak büyük bir başarıya imza attı.

Ürün geliştirme sürecinin bir parçası olarak Toyota tedarikçilerle kendisi arasındaki ve tedarikçilerin birbirleri arasındaki işbirliğini pekiştiren fiziksel boşluklar bırakıyor. Mesela satıcılar kelime anlamı büyük bir oda olan obeya olarak bilinen toplantılara davet edilebilir. Bu toplantılarda tasarım, mühendislik, üretim, kalite ve satın alma gibi çeşitli departmanlardan Toyota temsilcileriyle birlikte çalışırlar. Obeya toplantıları Toyota’nın diğer şirketlerde sıkça karşılaşılan bir tuzağa düşmesini engeller. Şöyle ki, satın alma müdürleri tedarikçinin önerdiği tasarım değişikliğini kabul etse bile, bu daha sonra imalatçının mühendisleri tarafından geri çevrilebilir. Toyota’nın sistemine göreyse, büyük odadaki herkes kararları birlikte verir.

Toyota kadrolu mühendislik programından da faydalandı. Programa göre, tedarikçi firmalardan gelen uzmanlar altı aydan üç yıla kadar değişen dönemler boyunca Toyota tasarımcılarının yanında çalışıyordu. “İlk seferde doğru” prensibini insanların kafasına zorla yerleştiren program, geliştirme sürecinin ilk aşamalarında iletişimi teşvik edip sonradan düzenleme yapma gereksinimini azaltıyor. Obeya toplantılarıyla birlikte, ürün geliştirme hazırlık döneminin ürünün karmaşıklığına bağlı olarak üç yıldan bir yıl gibi kısa bir süreye indirilmesine yardımcı oldu. Örneğin; bB küçük vagonu geliştirmek yalnızca bir yıl sürdü; model 2000 yılında Japonya’da piyasaya sürüldü ve ardından gelen Scion xB birkaç yıl sonra Amerika piyasalarında boy göstermeye başlamıştı.

Toyota yurtdışıyla da keiretsu benzeri ilişkiler oluşturmaya başladı. 1992’de Amerikalı satıcıların Toyota Üretim Sistemi’ni öğrenmeleri için Toyota Tedarikçi Destek Merkezi’ni (Toyota Supplier Support Center) kurdu. 1997 yılına gelindiğinde, çalışma gruplarına birlikte katılan yaklaşık 70 şirketten oluşan bir Toyota Avrupa İmalatçılar Birliği’ni (Toyota Europe Association of Manufacturers) kurdu. Satın alma, kalite, tasarım, üretim ve diğer bölümlerden uzmanları bünyesinde bulunduran Toyota Avrupa Tedarikçi Parçaları Takip Ekibi’yse (Toyota Europe’s Supplier Parts Tracking Team) tedarikçileri yeni parçaların imalatıyla tanıştırmak için ziyaretler düzenliyor.

Şirketin yurtdışında izlediği iletişim politikası Japonya’dakinden daha açık olma eğiliminde. Bunu daha net kurallar ve ayrıntılı şartlar sunarak yapıyor. Yine de genchi genbutsu gibi yeni keiretsunun kilit özellikleri belli oluyor. Aisin, Denso ve diğer tedarikçilerin fabrikalarının yanı sıra Amerika’daki Toyota tesisleri ziyaret edildiğinde, yöneticiler “yerinde inceleme” anlayışını kavrayan mühendisleri ödüllendirdiklerini söylüyorlar. Bunun sebebi olarak da, bu mühendislerin Toyota Üretim Sistemi’nin uygulamaya konmasında oynadıkları teşvik edici rolü gösteriyorlar.

Toyota’nın tedarikçi ilişkileri, “Japanese Big Three” olarak anılan büyük üçlünün ilişkilerine nazaran eski keiretsu sistemine daha yakın. Ama Nissan ve Honda da geleneksel uygulamaların bazı özelliklerini koruyor. Carlos Ghosn yönetiminde Batı tarzı tedarikçi ilişkilerine doğru yönelen Nissan 2004 yılında keiretsunun tekrar değerlendirildiği yeni bir satın alma politikası benimseyeceğini duyurarak duruşunu değiştirdi. Büyük bir tedarikçisine yaptığı yatırımları artırmasının yanı sıra birçok tedarikçisiyle ilişkisinde iyi niyet ve güvene bel bağlamaya devam ediyor. Tedarikçilerin fabrikalarında kendi şirketinin ve tedarikçilerinin mühendislerinin süreç iyileştirme projelerinde çalışmaya başladığı bir program son zamanlardaki keiretsu benzeri uygulamalarına örnek olarak verilebilir. Honda da sözleşmelerde açıkça belirtilen şartlara bel bağlamaktansa sırtını güven ve iyi niyete dayama taraftarı. Bununla kalmayıp tedarikçi gelişim aktiviteleri organize ediyor. Ancak 2010’da bazı kategorilerde tedarikçi sayısını yarıya indirerek keiretsuyla bağdaşmayan bir azaltmaya gideceğini duyurdu.

İnatçı Bir Uygulama

Yeni keiretsular mükemmel olmaktan oldukça uzak. Yüksek kalite sunmak için büyük çaba sarf eden tedarikçiler bazen, gelişmekte olan pazarlarda ihtiyaç duyulan daha basit ve daha ucuz parçaları temin etmekte zorluk çekiyor. Yakın zamanda Honda’nın büyük tedarikçilerden ve gelişmekte olan ülkelerdeki yerel tedarikçilerden daha fazla parça almasını öngören açık bir satın alma politikası duyurmasının sebebi de bu. Çin’deki satış büyümesiyde hem Toyota’yı hem de Honda’yı gölgede bırakan Nissan’ın son dönem başarısının satın alma alanındaki açıklık vurgusundan kaynaklandığı söylenebilir. Bir tedarikçi ilişkisi çok yakınsa, OEM yeni tedarikçilere açılma konusunda zorluk çeker. Zorunluluktan doğan sözleşmeler hem tedarikçilerin hem de işverenlerinin sırtına külfet yükleyebiliyor. Mesela Japon parça imalatçıları OEM’in taleplerini karşılayabilmek için zaman zaman işçilerini gece boyunca çalışmak zorunda bırakabiliyor.

Tedarikçinizin öğrenme kabiliyeti gelecekteki rekabet gücünüzün anahtarı. Gelişme ihtimali en yüksek olan tedarikçiler yanlışların temelindeki sebepleri anlamaya istekli olanlardır.

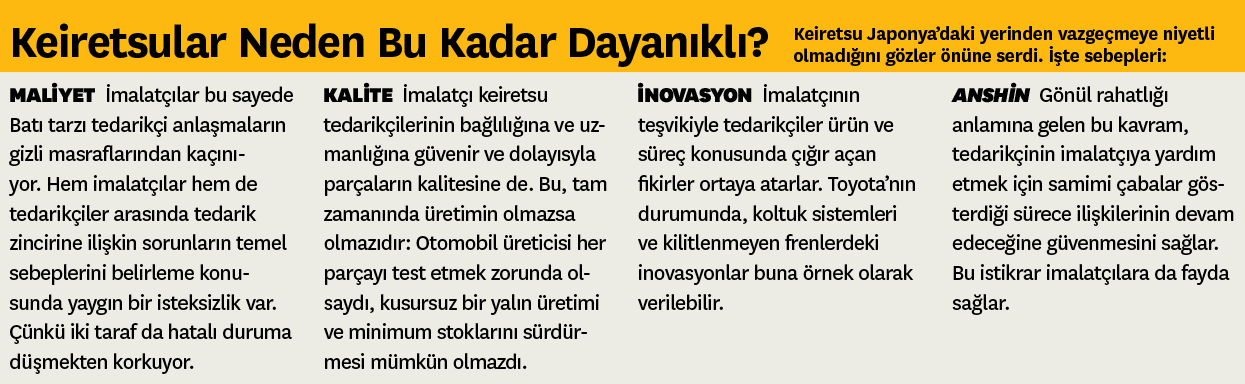

Tüm bunlara rağmen keiretsunun özünde dayanaklı olduğu ortada ve bunun nedeni, Batı tarzı tedarikçi ilişkilerinin gizli maliyetlerinden kaçınma kabiliyeti. Bu maliyetlerin en önemli kaynağı; imalatçı ve tedarikçilerin suçu üstlenmemek için türlü taktiklere başvurmasıyla tedarik zincirine ilişkin sorunların temel sebeplerinin gizlenmesi. Keiretsu ilişkileri OEM’lerin ve tedarikçilerin birlikte çalışmalarını ve sorunun sebeplerini tespit etmelerini sağlıyor. Üstelik OEM’lerin tedarikçilerine eğitim desteği sağlaması da maliyet etkin nitelikte; çünkü nihayetinde tedarikçilerin maliyetlerini aşağı çekiliyor ve böylelikle verdikleri fiyatlar düşürüyor. Tedarikçinin yüksek düzeydeki bağlılığı, inovatif yapısı ve uzmanlığı birleşip imalatçının rekabet gücüne katkıda bulunuyor (“Keiretsular Neden Bu Kadar Dayanıklı” kutusuna göz atın).

1991’deki krizi atlatmasının ardından Toyota’nın gelirleri istikrarlı bir şekilde artmaya başladı. Konsolide işletme kârının net satışlara oranı 1991’deki yüzde 5,1’den 2003’te yüzde 8,5’e sıçradı ve 2007’de yüzde 9,3 seviyesine ulaştı. Ancak 2008’deki küresel resesyon ve 2011’deki deprem ve tsunami şirkete ağır darbeler indirdiği için 2011’e gelindiğinde bu oran yüzde 2,5’e kadar gerilemişti.

Ekonomik gerilemenin tam ortasındayken, 2009-2010 “beklenmeyen hızlanma krizi” baş gösterdi. Toyota bu dönemde dünya çapında 9 milyon aracı geri çağırdı. Amerikan hükümetinin hazırladığı bir rapora göre, sorunlar pedalların sıkışmasından veya paspasların altında kalmasından kaynaklanıyordu. Sonuç olarak, Toyota müşteri şikayetlerine duyarlılığı geliştirmeye ve kurumsal kararları hızlandırmaya yönelik adımlar attı. 2010 yılında, tedarikçilerden gelen öneriler doğrultusunda parçalar için belirlenen kalite standartlarını gözden geçirdi. Ayrıca tedarikçilerinden tasarım aşamasından başlamak üzere kalite yönetimlerini güçlendirmelerini istedi ve tedarikçileriyle bu amaca yönelik ortak faaliyetlerde bulundu. Amerika’daki satış hacmi 2009’dan 2011’e kadar kötüye gitmesine rağmen 2012’de iyileşme gösterdi. J.D. Powder’ın U.S. Vehicle Dependability Study’e (Amerika’da Araç Güvenilirliği Çalışması) göre 2009’dan 2013’e kadar 100 araç başına düşen sorun sayısı Toyota için yüzde 13, Lexus için yüzde 44 ve Scion için yüzde 39 oranında azaldı. Rakamlar, tedarikçilerin de katkılarıyla, genel kalitenin arttığını gösteriyor.

Kendi Keiretsunu Yaratmak

Yeni keiretsu, kusurlarına rağmen uzun vadede kazanç sağlama hedefiyle tedarikçi ilişkilerini sağlamlaştırmak isteyen şirketler için faydalı bir örnek. Batı’da hala emsal bir yaklaşım hüküm sürüyor olsa da, keiretsu tarzı ilişkilere gösterilen ilgi yeniden hayat buluyor. Birkaç imalatçı, keiretsu benzeri birliklerden oluşan hibrit satın alma programları yaratıyor.

Avrupa’daki belli başlı endüstrilerde, tedarikçilerle imalatçılar arasında samimi sadakat bağları kuruluyor ve tedarikçiler imalatçıların tedarik zincirlerini iyileştirme sürecine ortak oluyor. Örneğin; İsveçli otobüs ve kamyon üreticisi Scania tedarikçilerinin kesintisiz iyileştirme ve yalın üretimi kapsayan Scania Üretim Sistemi’ni (Scania Production System) öğrenmelerine yardımcı oluyor. Scania’nın satın alma sistemi, keiretsularıyla başka özellikler de paylaşıyor: Tedarikçiler kendilerini merkezdeki şirketle özdeşleştiriyorlar ve bu da karşılığında, tedarik şirketlerin hisselerine sahip olmasa bile, merkez şirketin onları küresel anlamda daha rekabetçi bir konuma getirmesini sağlıyor.

Ikea da tedarikçi ilişkilerinin gelecekte ne gibi sonuçlar doğuracağını masaya yatırıyor ve karşılıklı avantaj esasına dayanan bağlı ortaklıklar inşa etmeye çalışıyor. Tedarikçilerine kapsamlı görevler veriyor ve verimliliğin artırılıp masrafların kısıtlanması için işbirliği yapıyor. Bir örnekle açıklamak gerekirse; Ikea, Lack mobilya takımlarındaki lif levhadan üretilen masalara ahşap kaplama desenleri basabilecek bir teknoloji geliştirmek için uzun zamandır bir grup tedarikçiyle birlikte çalışıyor.

Kendi yeni keiretsu tarzlarını yaratmak isteyen şirketler şu kuralları akıllarından çıkarmamalı:

- Aynı anda hem kısa hem uzun vadeli düşünmeyi öğrenin. Tedarikçilerinize uzun soluklu ilişkiler hedeflediğinizi, ancak bunun sadece içinde bulunduğunuz dönemde maliyetler açısından rekabetçi olduğu sürece geçerli olduğunu söyleyin ve bu hedefi başarmak için birlikte çalışın. Size uzun vadeli ortak gözüyle bakmaları için onları teşvik edin. Bunu maliyet düşüşü hakkındaki beklentilerinizden haberdar olmalarını sağlayarak ya da kârın nasıl paylaşılacağını göstererek yapabilirsiniz.

- Tedarikçilerinizi tanıyın. Süreçlerini anlamıyorsanız, bunları geliştirmelerine katkıda bulunamazsınız. Tüm parçaları dış kaynaklardan temin etmektense, kilit önem taşıyan parçalar için ortak girişim şirketleri kurun. Tedarikçilerinizin işyerlerini ziyaret edin.

- Tedarikçilerinizle aranızda bir güven bağı oluşturun. Bu ilişkinin, operasyonlarını geliştirmeleri ve daha rekabetçi bir hale gelmeleri için yardımcı olacağını açıkça belirtin. Birlikte çalışmak isteyecekleri bir müşteri olun.

- Doğrudan ve dolaylı anlatımlarınızı dengeleyin. Çok fazla açık sözlü olmak güvensizliğe yol açabilirken, imaya çok fazla başvurmaksa yanlış anlaşılmalarla sonuçlanabilir.

- Bir tedarikçi portföyü oluşturun ve geliştirilmeyi en çok hak edeni belirleyin. Sonuçta hepsini geliştiremezsiniz. Küresel anlamda rekabet gücünü koruyabilecek olanlar hangileri? Kalite, maliyet, teslimat, çalışanlar ve gelişme gibi alanlarda sahip oldukları kapasitelerine göre puanlar verin. Tedarikçinin öğrenme kabiliyeti gelecekteki rekabet gücünüzün anahtarı. Gelişme ihtimali en yüksek olan tedarikçiler yanlışların temelindeki sebepleri anlamaya istekli olanlar.

- Şirketiniz ve tedarikçileriniz arasında kişisel ilişkiler inşa edin ve bu ilişkilerin sadece yönetim kademesinde değil çalışanlar arasında da kurulmasını sağlayın. Tedarikçilerinizle görüşün. Ortak çalışma grupları oluşturun. Yöneticilerinizi tedarikçi şirketler bünyesindeki mühendislerle birlikte çalıştırın. Bu adımlar problem çözmede hızlanmanızı ve öneride bulunurken tedarikçilerin kendilerini rahat hissetmesini sağlayacaktır.

- Tedarikçiler düşük performans sergilerse, durumu değiştirmek için yapabileceklerinizi gözden geçirin. Değiştirmekten çok geliştirmeye çalışın. Onlara gelişimlerini göstermeleri için fırsat tanıyın.

- Tedarikçileri yeni ürün geliştirme süreçlerine dahil edin. Mesela mühendislerini sizin geliştirme ekiplerinizde çalışmaya davet edebilirsiniz. Fabrikalarında süreç iyileştirme faaliyetleri yürütün. Bunların hepsi tedarik zinciri vasıtasıyla sizin rekabet gücünüzü artıracaktır.

REKABETİN ODAĞI şirketler arasında olmaktan gitgide çıkıp tedarik zincirleri arasına kayıyor. Gelişmiş tedarikçi ilişkileri konusunda ilerleme kaydetmek isteyen Batılı imalatçılar, keiretsu benzeri ortaklıkların kilit noktalarını akıllarından çıkarmamalı: Destek, işbirliği, güven ve iyi niyet. Bu unsurlar emsal ilişkilerin gizli maliyetlerini düşürdüğü için aşırı rekabetçi ve maliyet takıntılı ortamlarda bile kritik öneme sahip.